Kluczem jest produktywność.

Kluczem jest produktywność.

Dzisiejszy wpis dedykuję wszystkim liderom zespołów, kierownikom, dyrektorom i prezesom. Wszystkim, którzy zastanawiają się w jaki sposób poprawić produktywność swoich zespołów, organizacji, wydziałów. To właśnie wam chciałbym podpowiedzieć jedną rzecz. Jeżeli chcecie zaoszczędzić czas, mieć większą produktywność, uzyskać więcej jednostek waszego wyrobu/efektu/produktu w czasie, to zachęcam was, żebyście spojrzeli na bardzo ważne elementy wokół was. Elementy, które nie zawsze są oczywiste. Mam w tym przypadku na myśli tzw. koszty złej jakości.

Czym są koszty złej jakości?

Koszty złej jakości to wszystkie sytuacje, kiedy ponosimy jakiekolwiek dodatkowe koszty. Mogą mieć formę wymiernego kosztu finansowego albo chociażby dodatkowego czasu, który trzeba poświęcić na jakąś czynność. Koszt złej jakości ponosimy w wyniku błędu popełnianego w realizowanych przez nas procesach. Wytworzenie wadliwego produktu skutkuje z reguły koniecznością jego utylizacji, zużyciem surowców na przygotowanie nowego egzemplarza czy postępowaniem reklamacyjnym, kiedy produkt z usterką trafi do klienta. Każde z powyższych generuje dodatkowe koszty dla przedsiębiorstwa.

Przykład nr 1 – scrapy produkcyjne

Doskonałym przykładem kosztu złej jakości są scrapy, czyli wyprodukowane przez nas produkty automatycznie niespełniające oczekiwań klienta. Bez względu na to, kiedy zostanie wychwycona wada danego produktu, wadliwa sztuka musi zostać usunięta. Każdy tego rodzaju odpad produkcyjny to zmarnowane pieniądze. Oprócz tego konieczne jest ponowne uruchomienie procesu produkcyjnego bądź wydłużenie czasu pracy procesu trwającego, aby nadrobić stracone sztuki produktu.

Przykład nr 2 - rework

Innym przykładem kosztów wynikających ze złej jakości są tzw. reworki. Załóżmy, że udało nam się wychwycić błędy produkcji. Co więcej, na szczęście nie były one na tyle krytyczne, że wymagają przysłowiowego wyrzucenia naszej pracy do kosza. Wystarczy nieco je przerobić, aby ponownie stały się pełnowartościowe. Jednak takie przeróbki wiążą się z reguły z pracą po godzinach, zaangażowaniem dodatkowych osób czy innych linii produkcyjnych w celu przywrócenia jakości wadliwych wyrobów, a tym samym wydatkowaniem dodatkowych pieniędzy.

Przykład nr 3 – przekroczone terminy

Wszystkie nieterminowe dostawy, a tym samym wszelkie koszty związane z niedotrzymaniem tzw. service level agreement to również przykłady kosztów złej jakości. Jak niewywiązanie się z warunków umowy może rzutować na pozycję finansową organizacji? W przypadku przekroczenia określonych terminów należy liczyć się ze wszystkimi karami wynikające z nieukończenia naszego procesu produkcyjnego w odpowiednim czasie.

Jeśli nie zorganizowaliśmy transportu na czas, wówczas nasz klient otrzymał produkty z opóźnieniem.

Wszystkie przekroczenia terminów wiążą się z płaceniem kary.

Przykład nr 4 - reklamacje

Kosztem złej jakości są także wszystkie reklamacje od klientów zewnętrznych. Wracający do nas produkt automatycznie uruchamia kaskadę kosztów związanych z procesem reklamacyjnym. Poniesione koszty będą oczywiście różne, gdyż zależą od umowy zawartej z klientem. W tym przypadku możliwych jest kilka wariantów, np. ponowna produkcja nowego egzemplarza produktu, zwrot kosztów transportu, zwrot kosztów przestoju

u klienta, koszty umowne zawarte w dowolnej formie. Koszty związane z reklamacją najczęściej znacznie obciążają finansowo przedsiębiorstwo produkcyjne.

Zmarnowane pieniądze

Jaka jest prawda o kosztach złej jakości? Z reguły staramy się nie analizować ich pod tyk kątem, jak są duże. Całe nasze działanie skupia się na zrobieniu wszystkiego, aby zagasić wywołany nimi przysłowiowy pożar w procesie produkcji. Czy jednak zdajemy sobie sprawę, ile nas to kosztuje rozwiązywanie tego rodzaju problemów? Kiedy podsumowałoby się wszystkie koszty złej jakości w organizacji, mogłoby się okazać,

że to spora kwota zmarnowanych pieniędzy.

Zyskać czas, a nie pieniądze

Oczywiście eliminując koszty złej jakości, paradoksalnie nie zyskujemy pieniędzy chociażby w postaci stosu banknotów. Zyskujemy jednak coś o wiele bardziej cennego. Coś, czego nikt z nas nigdy nie może odzyskać. Zyskujemy… czas!

Wszystkie optymalizacje i działania związane z eliminowaniem kosztów złej jakości tak naprawdę dają

nam w efekcie czas. Zamiast marnować niezwykle cenny czas na dodatkową produkcję, reworki, zarządzanie reklamacjami, po prostu produkujemy dobre wyroby.

Green Belt strażnikiem jakości

Jak najlepiej uderzyć w koszty złej jakości? Wiem, że nie jest to wcale proste. Tym bardziej, że przyczyny prowadzące do strat ze względu na złą jakość produktów, nie są oczywiste. Z reguły wręcz przeciwnie – wszystkie ich powody są ukryte. Poza tym, gdyby ich identyfikacja i neutralizacja była prosta, to już dawno byście to zrobili.

Bardzo skutecznym narzędziem eliminacji strat jest zastosowanie metody Lean Six Sigma poprzez wykwalifikowanego Green Belta. Green Belt Lean Six Sigma to nikt inny, jak przeszkolony lider projektów eliminacji przyczyn problemu, który wykorzystuje w pracy z zespołem narzędzia Lean Six Sigma zgodnie

z szablonem projektów DMAIC. Osoba z właściwą wiedzą potrafi skutecznie i raz na zawsze wyeliminować koszty złej jakości.

Czy to się opłaca?

Jak możemy oszacować, czy pozyskanie kompetencji z zakresu Lean Six Simga, wiedzy czy Green Belta będzie dla nas opłacalne? Spójrzmy, ile tak naprawdę kosztuje wyszkolenie Green Belta. Załóżmy, że wynosi ono 6000 zł. Rozłożenie tej kwoty w skali rocznej daje 500 zł miesięcznie. Przeszkolenie Green Belta będzie opłacalne w momencie, kiedy miesięczny koszt złej jakości w dowolnym obszarze czy dowolnym analizowanym problemie jest większy niż te 500 zł.

Założę się, że wasze miesięczne koszty złej jakości znacznie przekraczają tę hipotetyczną kwotę i sięgają nawet kilku tysięcy złotych. Dlatego chcę wam uświadomić, że za stawkę 6000 zł możecie wyszkolić swoich pracowników w taki sposób, aby byli w stanie wykorzystać metodę Lean Six Sigma do eliminacji strat ponoszonych z powodu złej jakości produkcji.

Takie działanie to czysty zysk! Wielokrotnie byłem świadkiem wielokrotnego zwrotu kosztów poniesionych przez przedsiębiorstwo na szkolenie Green Belta. Oczywiście, aby tego rodzaju inwestycja się zwróciła, działania Green Belta powinny być wykorzystywane w kilku projektach w ciągu roku.

Zdobądź kompetencje!

Jeżeli macie problemy z produktywnością czy kosztami złej jakości, to nie zastanawiajcie się, lecz zapisujcie się na moje szkolenie Green Belt. Obecnie tego rodzaju szkolenia realizuję w trzech miastach: Gliwicach, Warszawie i Gdańsku. To doskonała okazja, aby nauczyć się jak utworzyć w swoim zespole grupę specjalistów do walki z kosztami złej jakości. Nie zmarnuj jej!

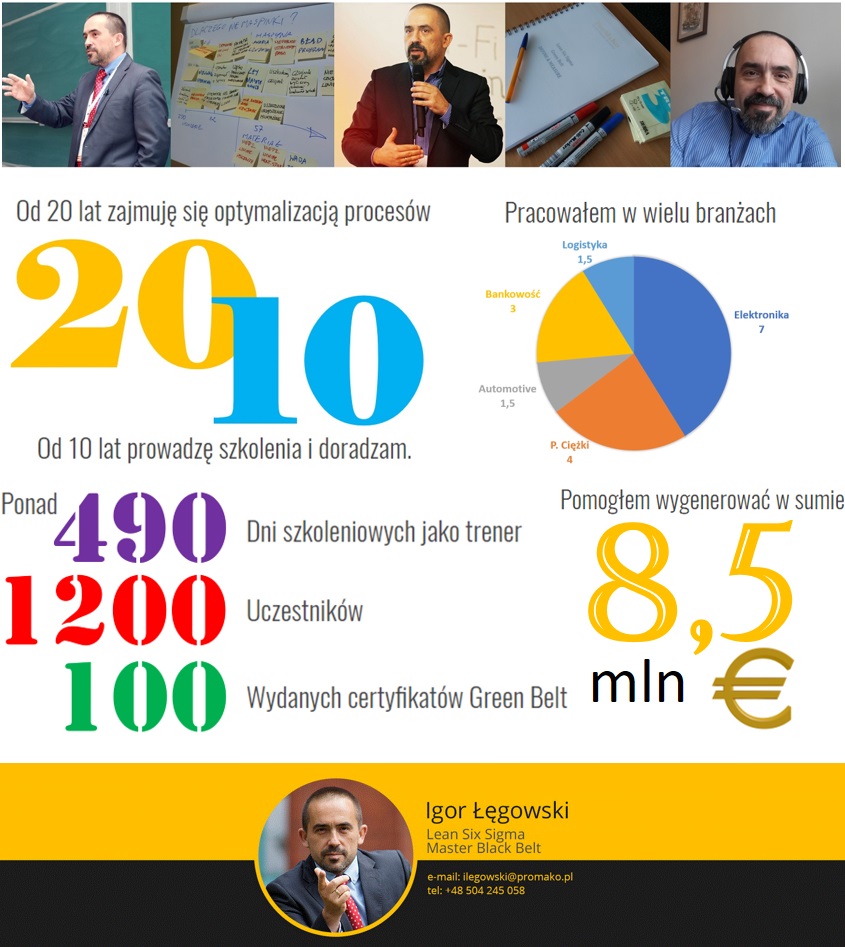

Autor: Igor Łęgowski