W niniejszym artykule przedstawiono zmiany dokonane w normie PN-EN ISO 6789-1,2:2017 pod kątem ich wpływu na jakość przeprowadzenia badania ręcznych narzędzi dynamometrycznych.

Głównym celem procesu dokręcania jest takie dokręcenie śruby lub nakrętki, aby połączenie gwintowe spełniało założone wymagania technologiczne i jakościowe. Jednym z założeń technologicznych jest możliwość takiego zastosowania narzędzi montażowych, aby ich zaawansowanie odpowiadało charakterowi połączenia gwintowego, ze względu na precyzję dokręcania. Bardzo często droższe, ale dokładniejsze narzędzia stosuje się w przypadku produkcji elementów, których codzienne używanie może mieć wpływ na zdrowie i życie użytkownika. Przykładem może być przemysł motoryzacyjny i dokręcanie koła kierownicy w samochodzie, którego technologia dokręcania musi spełniać wysokie wymagania jakościowe. Narzędzia dynamometryczne różnią się ze względu na zastosowany napęd. Głównie wyróżnia się narzędzia o napędzie elektrycznym, pneumatycznym oraz ręczne narzędzia dynamometryczne.

Ręczne narzędzia dynamometryczne

ze względu na niską cenę i koszty eksploatacji są najczęściej stosowane w produkcji małoseryjnej i takiej, w której bardzo wysoka precyzja uzyskania momentu dokręcania nie jest wymagana. W przeciwieństwie do zaawansowanych narzędzi elektrycznych, które zastosowanie znalazły zarówno w strategii dokręcania z określonym momentem oraz kątem dokręcenia, ręczne narzędzia dynamometryczne stosowane są głównie w przypadku strategii dokręcania na określony moment dokręcenia. Wyjątkiem są elektroniczne ręczne klucze dynamometryczne z możliwością pomiaru kąta, które można wykorzystać także do pracy w strategii dokręcania na określony kąt dokręcenia.

W strategii dokręcania na określony moment dokręcenia

śruba lub nakrętka obracana jest zgodnie z kierunkiem dokręcania (najczęściej w prawo, zgodnie z kierunkiem wskazówek zegara dla gwintów prawozwojnych) do chwili osiągnięcia wymaganej wartości momentu dokręcenia. W zależności od rodzaju ręcznego narzędzia dynamometrycznego osiągnięcie momentu dokręcenia sygnalizowane może być poprzez mechaniczny mechanizm dynamometryczny, w potocznej mowie określany często jako „klik”, wyświetlacz elektroniczny, bądź tarczę wskazującą wartość momentu dokręcenia, a także sygnalizację świetlną lub dźwiękową.

Miarą jakości procesu montażu połączeń gwintowych

jest osiągnięcie wymaganej siły zaciskowej, powodującej połączenie montowanych elementów. Ponieważ bardzo często bezpośredni pomiar siły zaciskowej w produkcji jest nieopłacalny, substytucyjnie stosuje się pomiar momentu dokręcenia.

Wymagania dotyczące testowania zgodności i znakowania ręcznych narzędzi dynamometrycznych używanych do kontrolowanego dokręcania śrub i nakrętek opisane zostały w normie PN-EN ISO 6789:2009, która obowiązywała do marca 2018 roku. W dniu 28 marca 2017 roku zatwierdzona została nowa wersja normy PN-EN ISO 6789-1,2:2017, zastępująca poprzednią. Zakres normy określa minimalne wymagania dotyczące deklaracji zgodności dla ręcznych narzędzi dynamometrycznych (część 1) oraz wymagania dotyczące kalibracji i wyznaczania niepewności pomiarów (część 2).

Rodzaje ręcznych narzędzi dynamometrycznych

Zgodnie z normą PN-EN ISO 6789-1:2017, ręczne narzędzia dynamometryczne podzielić można na dwa typy:

Narzędzia typu 1

ze względu na ich wyższy koszt w porównaniu do narzędzi typu 2, a także sposób pomiaru momentu, częściej stosowane są w procesie kontroli momentu dokręconej śruby lub nakrętki. Pomiar taki przeprowadza się w celu oceny, czy dokręcona wcześniej (z wykorzystaniem na przykład narzędzia typu 2) śruba lub nakrętka utrzymuje zadaną wartość momentu dokręcenia.

Narzędzia typu 1 dzieli się na odpowiednie klasy (A-E), które określają budowę narzędzia. Ze względu na dokładność i łatwość pomiaru na szczególną uwagę zasługują narzędzia klasy C i E z elektronicznym wyświetlaczem. Odczyt wartości momentu może być dokonany bezpośrednio z elektronicznego wyświetlacza po przeprowadzonym pomiarze. Przykład narzędzia typu 1 przedstawiono na Rys. 1.

Narzędzia typu 2

z uwagi na ich niższy koszt niż narzędzia typu 1 oraz łatwość użycia, stosowane są w celu dokręcenia śruby lub nakrętki na wymaganą wartość momentu dokręcenia w procesie montażu. Narzędzia te dzieli się na odpowiednie klasy (A-G), które określają budowę narzędzia. Spośród narzędzi typu 2, wskazać należy klucze klasy A, B, D i E, które stosowane są najczęściej. Klasa B i E to klucze nastawne o stałej nastawie, w których nastawa momentu odbywa się z użyciem specjalnego, dodatkowego wyposażenia – czujników momentu. Stosowane są w procesach montażu, w których występuje tylko jedna, ustalona wartość momentu dokręcenia. Brak możliwości nastawy momentu dokręcenia zabezpiecza także przed niezamierzoną jego zmianą. Klucze dynamometryczne klasy A i D stosowane są najczęściej w procesach, w których występuje konieczność stosowania więcej niż jednej nastawy momentu dokręcenia. Na przykład w produkcji małoseryjnej, w której dokręcanie odbywa się w określonej sekwencji, gdzie różne rozmiary śrub i nakrętek, determinują różne wartości momentów dokręcania. W procesie takim osoba dokręcająca w strategii na określony moment, pomiędzy dokręcaniem śrub różniących się ze względu na wartości momentu dokręcania, dokonuje zmiany nastawy klucza, wykorzystując podziałkę będącą częścią narzędzia. Przykład klucza dynamometrycznego typu 2 klasy A przedstawiono na Rys. 2.

Zmiany w normie PN-EN ISO 6789

Pierwszą i najważniejszą nowelizacją normy PN-EN ISO 6789:2009 jest jej podział na dwie części: PN-EN ISO 6789-1:2017 oraz PN-EN ISO 6789-2:2017. W poprzedniej wersji normy PN-EN ISO 6789:2009 określono wymagania i opisano metody badań i znakowanie ręcznych narzędzi dynamometrycznych używanych do kontrolowanego dokręcania połączeń śrubowych. Norma stosowana była bardzo często między innymi przez zakłady produkcyjne, które bezpośrednio używały kluczy dynamometrycznych w procesach montażowych. Wzorcowanie prowadzone było we własnym zakresie, na przykład przez wykwalifikowanych pracowników wydziału utrzymania ruchu i narzędziowni. Zmiany, które nastąpiły w tym zakresie, opisane zostały w pierwszej części normy (PN-EN ISO 6789-1:2017) dotyczącej wymagań i metod badań zgodności projektu i jakości wyrobu oraz minimalnych wymagań dotyczących deklaracji zgodności.

Część druga (PN-EN ISO 6789-2:2017) opisuje wymagania dotyczące kalibracji i wyznaczania niepewności pomiarów narzędzi dynamometrycznych. Zapewnia także metodę kalibracji urządzenia do pomiaru momentu obrotowego używanego do kalibrowania ręcznych narzędzi dynamometrycznych.

Podział normy na dwie części w kontekście utrzymania jakości procesu jest krokiem dobrym, ponieważ każda jej część dotyczy innego badania. Część pierwsza normy i obliczenia z niej wynikające przeznaczona jest dla producentów narzędzi, którzy wykonywać będą badanie ze względu na minimalne wymagania dotyczące deklaracji zgodności. Natomiast część druga i obliczenia prowadzone zgodnie z nią skierowana jest do wyspecjalizowanych laboratoriów zajmujących się naprawą i kalibracją kluczy dynamometrycznych.

Kolejną zmianą wprowadzoną aktualizacją normy, jest dodanie oznaczenia końcówki i gniazda napędu wyjściowego ręcznych narzędzi dynamometrycznych o gniazda sześciokątne. Dobór odpowiedniej wielkości końcówki i gniazda determinowany jest przez wartość momentu dokręcania, która poddawana jest badaniu. Szczegółowe dane przedstawiono w Tab. 1 w kolumnie trzeciej, która została dodana do tabeli w wyniku aktualizacji normy do wersji PN-EN ISO 6789-1:2017.

.png)

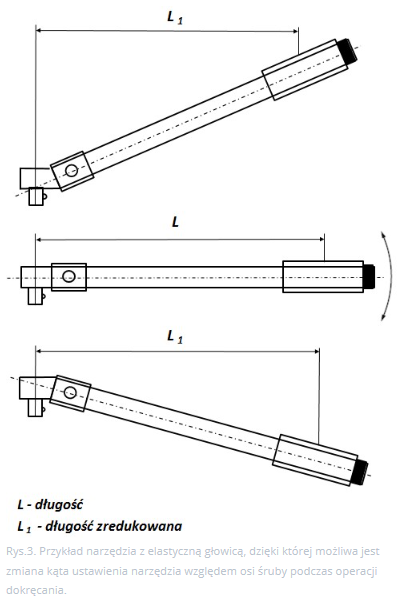

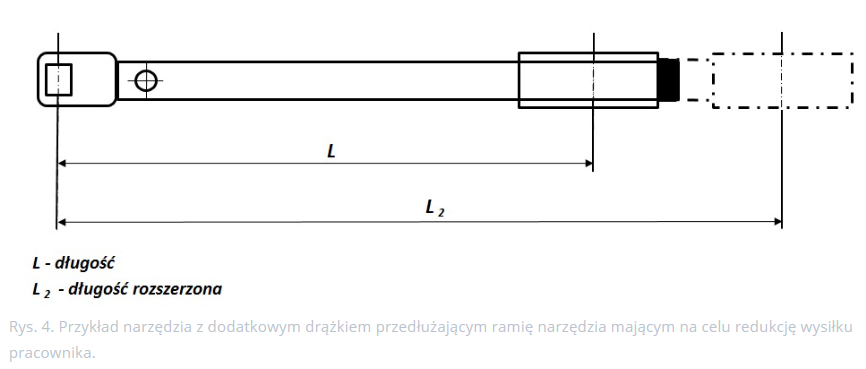

Dodano punkt 5.1.8, który odnosi się do zmian wywołanych efektem geometrycznym. Efekt geometryczny dotyczy zmiany położenia punktu przyłożenia obciążenia do narzędzia podczas etapu dokręcania. Zwrócono uwagę, że jeżeli narzędzie wykorzystywane jest w sposób przedstawiony na Rys. 3 z użyciem tzw. elastycznej głowicy narzędzia, to badanie powinno uwzględniać tę pozycję. Co więcej, jeżeli do narzędzia przystosowano dodatkowy drążek przedłużający przedstawiony na Rys. 4, którego użycie ma na celu redukcję wysiłku pracownika, to powinno to zostać również uwzględnione podczas badania narzędzia i przekazane użytkownikowi.

Ważną zmianą wprowadzoną przez nowelizację normy jest dokonywanie obliczeń odchyłki narzędzia dynamometrycznego.

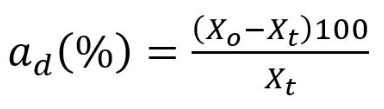

Odchyłkę obliczaną zgodnie z aktualną wersją normy (PN-EN ISO 6789-1:2017) opisuje zależność:

gdzie:

Odchyłka liczona jest w celu przeprowadzenia badania ze względu na minimalne wymagania dotyczące deklaracji zgodności.

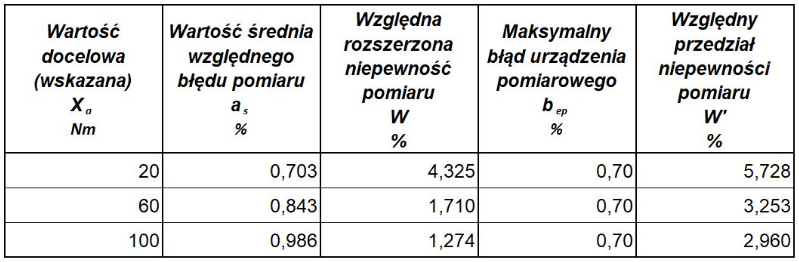

Główną i najistotniejszą zmianą jest sposób prowadzenia obliczeń w celu przeprowadzenia kalibracji (wzorcowania) narzędzia i wystawienia stosownego świadectwa (certyfikatu kalibracji). Do czasu stosowania normy z 2009 roku, na świadectwie kalibracji znajdowała się informacja w formie tabeli, zawierająca oszacowane względne odchyłki pomiarowe (As). Na świadectwie wystawionym zgodnie z normą z 2017 roku powinny znaleźć się następujące informacje (liczbowe):

W celu oszacowania względnego przedziału niepewności pomiaru W’, należy wykonać dodatkowe czynności wynikające z nowelizacji normy. Te czynności to pomiary w celu obliczenia wskaźników:

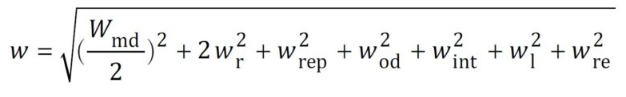

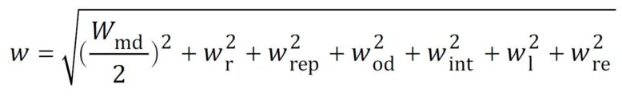

Względna standardowa niepewność pomiaru (w) obliczana jest dla każdego punktu kalibracji wg wzorów:

Dla narzędzi wskazujących (typ 1):

Dla narzędzi nastawnych (typ 2):

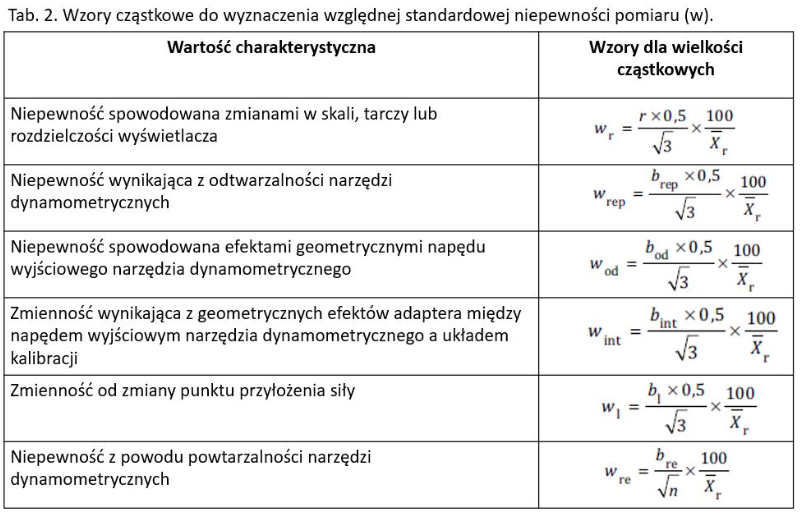

Wzory obliczania elementów niepewności przedstawiono w tabeli 2:

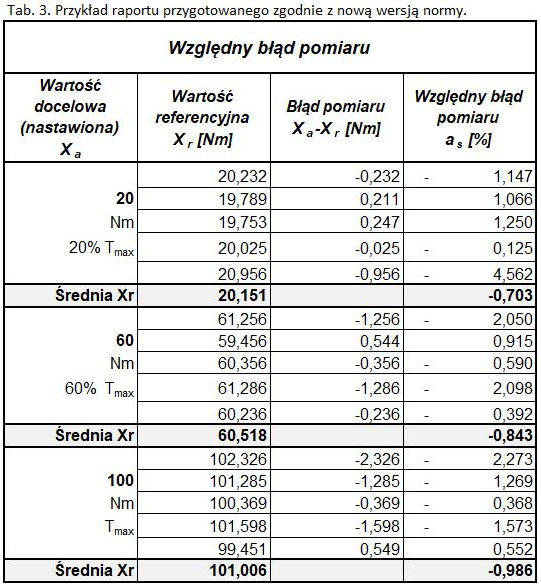

Przykład raportu (części obliczeniowej) przygotowanego zgodnie z nową normą przedstawiono w Tab. 3. Obliczenie przeprowadzono dla klucza dynamometrycznego typu 2 klasy A o zakresie 10 – 100 Nm.

Kolejną wartościową zmianą jest dodanie w załączniku C kart (diagramów) przepływu procesu dla narzędzi dynamometrycznych. Dodano trzy karty przepływu w zależności od typu narzędzia dynamometrycznego. Sposób postępowania w karcie:

Zastosowanie diagramu przepływu umożliwia przedstawienie właściwego toku zdarzeń indywidualnych etapów przebiegu procesu badania narzędzi dynamometrycznych wyrażonych w logicznej sekwencji kroków.

Podsumowanie

W przedstawionym artykule omówiono zmiany w normie PN-EN ISO 6789 dotyczącej metod badań ręcznych narzędzi dynamometrycznych. Przedstawiono podział kluczy dynamometrycznych ze względu na stosowane typy i klasy narzędzi. Opisano zmianę dotyczącą podziału normy na dwie części, z których pierwsza dotyczy minimalnych wymagań deklaracji zgodności a druga wymagań dotyczących kalibracji i obliczania niepewności pomiarów. Przytoczono główne zmiany w kolejnych punktach normy opisując je w sposób porównawczy, porównując poprzednią wersję normy z wersją po nowelizacji. Kluczową zmianę w normie, jaką jest dodatkowa estymacja niepewności pomiaru opisano i przedstawiono popierając przykładem obliczeń dla narzędzia dynamometrycznego typu 2 klasy A. Zwrócono także uwagę na wprowadzenie do normy diagramów przepływu, które jako prosta, graficzna forma prezentacji daje najogólniejsze pojęcie o procesie prowadzenia badania ręcznych narzędzi dynamometrycznych. Wprowadzenie opisanych w niniejszym artykule zmian, pozytywnie zmienia sposób prowadzenia badań kluczy dynamometrycznych przekładając się w ten sposób na poprawę jakości procesu montażu połączeń gwintowych w przedsiębiorstwie.

Po więcej informacji zapraszamy na nasze szkolenie.

Autor: PST Consulting